Principales problemáticas del mantenimiento tradicional

- Obstrucciones y atascos: La acumulación de residuos como arena, lodos y grasas puede causar bloqueos en bombas, tuberías y válvulas.

- Desgaste y abrasión: El paso continuo de partículas sólidas (arena, sólidos abrasivos) produce un desgaste acelerado de impulsores, cojinetes y sellos.

- Fugas y fallos de estanqueidad: Las juntas y sellos deteriorados pueden provocar fugas de agua, entrada de aire o fallos eléctricos por humedad.

- Paradas inesperadas y pérdida de eficiencia: Una falta de mantenimiento regular aumenta el riesgo de averías repentinas y reduce el rendimiento energético de las bombas.

- Errores de operación y problemas eléctricos: La manipulación inadecuada, fallos en la alimentación eléctrica o instalaciones incorrectas generan sobrecalentamientos y daños en motores y controles.

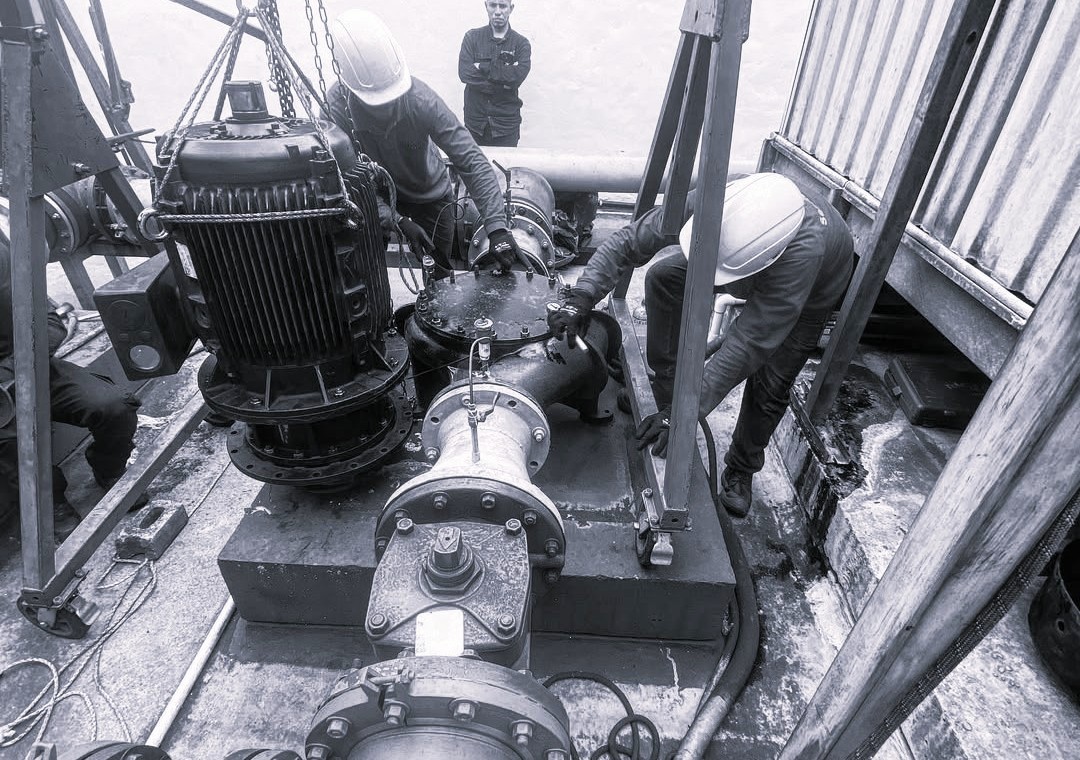

- Difícil acceso y riesgos laborales: Muchas zonas críticas están sumergidas o en espacios confinados, exponiendo al personal a entornos peligrosos durante las inspecciones.

Relación con las ventajas de la Inspección Visual Remota (VRI)

La implementación de herramientas de VRI atiende directamente cada una de estas problemáticas

- Detección rápida de obstrucciones y desgaste: Cámaras robotizadas y sumergibles permiten identificar puntos de atasco y zonas dañadas sin necesidad de desarmar equipos, anticipando mantenimientos preventivos y evitando fallos graves.

- Inspección de zonas de difícil acceso: Drones, endoscopios industriales y cámaras remotas acceden a puntos confinados o sumergidos, eliminando la exposición del personal a riesgos laborales y ambientes hostiles.

- Análisis de fugas y problemas de estanqueidad: Los sistemas de monitoreo visual detectan fugas en tiempo real, facilitando una intervención rápida antes de que el daño sea crítico.

- Documentación visual para diagnósticos precisos: El registro de imágenes y videos permite un análisis detallado, agilizando la identificación y resolución de problemas recurrentes.

- Reducción del tiempo y del costo de parada: Al minimizar la necesidad de desmontar equipos para inspecciones, se reducen los tiempos improductivos y los gastos operativos asociados con el mantenimiento correctivo.

- Prevención de errores operativos: El monitoreo visual continuo ayuda a validar un correcto funcionamiento y a detectar prácticas operativas inseguras o ineficientes.

Herramientas más utilizadas en IVR para estaciones de bombeo

| Herramienta | Tipo | Aplicación principal |

|---|---|---|

| Cámaras robotizadas de inspección | Robot móvil con cámara | Inspección interna de tuberías, conductos y bombas sumergidas |

| Drones aéreos | Dron con cámara HD | Vista panorámica e inspección de infraestructuras y techos |

| Cámaras de video sumergibles | Cámara sellada resistente al agua | Inspección visual debajo del agua, en pozos y bombas |

| Endoscopios industriales | Cámara flexible de pequeño diámetro | Detección de desgaste o corrosión en pequeñas cavidades |

| Sistemas de monitoreo remoto fijo | Red de cámaras fijas | Vigilancia 24/7 de áreas críticas y análisis en tiempo real |

Implementar la Inspección Visual Remota en el mantenimiento de estaciones de bombeo transforma positivamente la gestión operativa, haciendo los procesos más seguros, rápidos y rentables. Adoptar las tecnologías IVR es sinónimo de innovación y una apuesta clara por la eficiencia en el sector del agua.